Oleh: Vincent Gaspersz, Lean Six Sigma Master Black Belt & Certified Management Systems Lead Specialist

——————–

• APICS (www.apics.org)

Certified in Production and Inventory Management (CPIM), Certified in

Production and Inventory Management Fellow (CPIM-F), Certified Supply Chain

Professional (CSCP), Certified Supply Chain Professional Fellow (CSCP-F),

• International Quality Federation (www.iqf.org) Six Sigma Master Black Belt (SSMBB),

• American Society for Quality (www.asq.org/cert) Certified Six Sigma Black Belt (CSSBB), Certified Quality Engineer (CQE), Certified Quality Auditor (CQA), Certified Manager of Quality/Organizational Excellence (CMQ/OE), Certified Quality Improvement Associate (CQIA)

• Registration Accreditation Board (www.exemplarglobal.org) Certified Management Systems Lead Specialist (CMSLS),

• Insinyur Profesional Utama (IPU) – Badan Kejuruan Teknik Industri- Persatuan Insinyur Indonesia (BKTI – PII)

• Asean Engineer Register (AER No. 10084), Asean Federation of Engineering Organizations (AFEO)

• Senior Member

of the American Society for Quality (Member #: 00749775), International Member

of the American Production and Inventory Control Society/Association for Supply

Chain Management (Member #: 1023620), and Senior Member of the Institute of

Industrial and Systems Engineers (Member #: 880194630).

———————–

1. Konsep Dasar Six Sigma

Six Sigma adalah suatu upaya terus-menerus (continuous improvement efforts) untuk:

- menurunkan variasi dari proses, agar

- meningkatkan kapabilitas proses, dalam

- menghasilkan produk (barang dan/atau jasa) yang bebas kesalahan (zero defects—target minimum 3,4 DPMO = defects per million opportunities),

- untuk memberikan nilai kepada pelanggan (customer value).

Catatan Penting:

- Apabila produk (barang dan/atau jasa) diproses pada tingkat kinerja kualitas (kapabilitas proses) Six Sigma, maka perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99966 persen dari apa yang diharapkan oleh pelanggan akan ada dalam produk (barang dan/atau jasa) itu.

- Catatan: 3,4 DPMO = 3,4/1.000.000 = 0,00034 / 100 = 0,00034 persen.

APICS Dictionary (2019) mendefinisikan Kualitas Six Sigma sebagai sekumpulan konsep dan praktek-praktek terbaik dalam bisnis yang bertujuan:

- menurunkan variabilitas dalam proses dan mengurangi cacat dalam produk,

- hanya memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau operasi (3,4 DPMO = defects per million opportunities) atau sama dengan 0,00034 persen,

- melakukan inisiatif-inisiatif peningkatan proses untuk mencapai target kinerja six sigma,

- meningkatkan kinerja bottom-line seperti keuntungan bersih (net profit),

- menciptakan dan memonitor aktivitas-aktivitas bisnis agar mengurangi pemborosan (waste) dan kebutuhan sumber-sumber daya,

- meningkatkan kepuasan pelanggan.

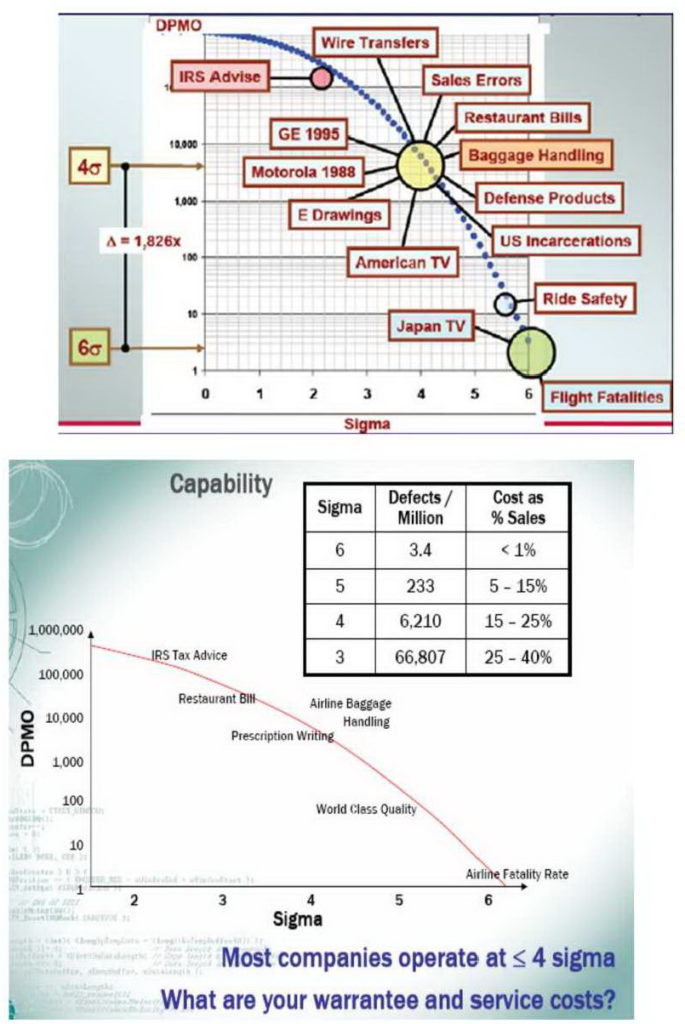

2. Six Sigma Sebagai Pengukuran Kinerja Bisnis

Six Sigmadapat dijadikan ukuran target kinerja sistem bisnis dan industri, tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (bisnis dan industri) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, maka kinerja sistem bisnis dan industri akan semakin baik. Sehingga 6-sigma otomatis lebih baik daripada 4-sigma, lebih baik daripada 3-sigma. Berikut ini akan dikemukakan penggunaan konsep Six Sigma dalam pengukuran berbagai kasus seperti ditunjukkan dalam Tabel 1.

Contoh perhitungan dalam Tabel 1 dapat dijelaskan secara singkat sebagai berikut:

- Kasus transaksi bisnis untuk 500.000 pelanggan per satuan waktu tertentu.

- Unit total = 500.000 transaksi

- Kapabilitas 1-Sigma = 691.462 DPMO = (691.462 / 1.000.000) x 500.000 = 345.731 kegagalan atau kesalahan transaksi.

- Kapabilitas 3-Sigma = 66.807 DPMO = (66.807 / 1.000.000) x 500.000 = 33.404 kegagalan atau kesalahan transaksi.

- Kapabilitas 5-Sigma = 233 DPMO = (233 / 1.000.000) x 500.000 = 117 kegagalan atau kesalahan transaksi.

- Kapabilitas 6-Sigma = 3,4 DPMO = (3,4 / 1.000.000) x 500.000 = 2 kegagalan atau kesalahan transaksi.

- Tampak kapabilitas 6-sigma jauh lebih baik dari kapabilitas 5, 4, 3, 2, dan 1-sigma.

3. Six Sigma Business Scorecard

Pengukuran Six Sigma yang ditunjukkan dalam Tabel 1 dilakukan pada tingkat proses, sedangkan pengukuran Six Sigma pada tingkat bisnis atau perusahaan akan dikemukakan berikut ini. Pengukuran Six Sigma pada tingkat bisnis atau organisasi (bisnis, industri, publik, dll) sangat jarang atau tidak pernah dilakukan, karena kurang pemahaman yang komprehensif terhadap implementasi Six Sigma atau Lean Six Sigma.

Gupta (2004) mengemukakan petunjuk untuk mengembangkan Six Sigma Business Scorecard, sebagai berikut:

1. Memahami maksud dari Six Sigma Business Scorecard sebagai pengukuran pada tingkat perusahaan atau bisnis.

2. Memiliki komitmen kuat untuk menggunakan Six Sigma Business Scorecard melalui mengintegrasikan Six Sigma ke dalam sistem-sistem manajemen kinerja perusahaan termasuk merevisi visi dan misi perusahaan menuju perusahaan kelas dunia.

3. Menciptakan Indeks Kinerja Bisnis (BPIn = Business Performance Index).

4. Menetapkan sasaran peningkatan kinerja jangka pendek dan jangka panjang untuk pusat keuntungan (profit center) atau perusahaan.

5. Menetapkan pengukuran setiap kategori dari Six Sigma Business Scorecard untuk setiap pusat keuntungan (profit center).

6. Menetapkan hubungan antara profitabilitas dan ukuran-ukuran Six Sigma Business Scorecard.

7. Mengembangkan rencana menggunakan teknologi informasi untuk mengotomatisasikan pengumpulan dan analisis data.

8. Jika terdapat beberapa pusat keuntungan (profit centers), maka lakukan agregasi Six Sigma Business Scorecard untuk tingkat perusahaan.

9. Identifikasi proses-proses kunci (key processes) untuk meningkatkan kinerja bisnis.

10. Identifikasi parameter-parameter input, proses, dan output.

11. Menetapkan metode pengumpulan data untuk parameter-parameter input, proses, dan output.

12. Mengumpulkan data untuk menghitung tingkat kesalahan (error rate), waktu siklus (cycle time), dan biaya untuk setiap departemen dalam perusahaan.

13. Tebarkan data yang sekarang ke dalam peta kecenderungan (trend charts) untuk dibandingkan dengan sasaran yang ditetapkan pada basis mingguan atau harian.

14. Mempublikasikan Indeks Kinerja Bisnis (BPIn) pada basis mingguan (jika mungkin pada basis harian) dan laporan Six Sigma Business Scorecard pada basis bulanan (jika mungkin pada basis mingguan).

15. Meninjau-ulang kinerja bisnis menggunakan hasil-hasil Six Sigma Business Scorecard.

16. Mengidentifikasi pengukuran-pengukuran yang memiliki variasi terbesar dan menurunkan kinerja bisnis.

17. Menyelidiki akar-akar penyebab variasi dan pemborosan dalam area-area yang menunjukkan penurunan kinerja bisnis.

18. Memulai tindakan korektif untuk meningkatkan kinerja bisnis.

19. Memonitor dampak terhadap Indeks Kinerja Bisnis (BPIn) dan profitabilitas.

Contoh pengukuran untuk beberapa fungsi dalam organisasi bisnis ditunjukkan dalam Tabel 2.

Tabel 2. Contoh Pengukuran dari Beberapa Fungsi Bisnis

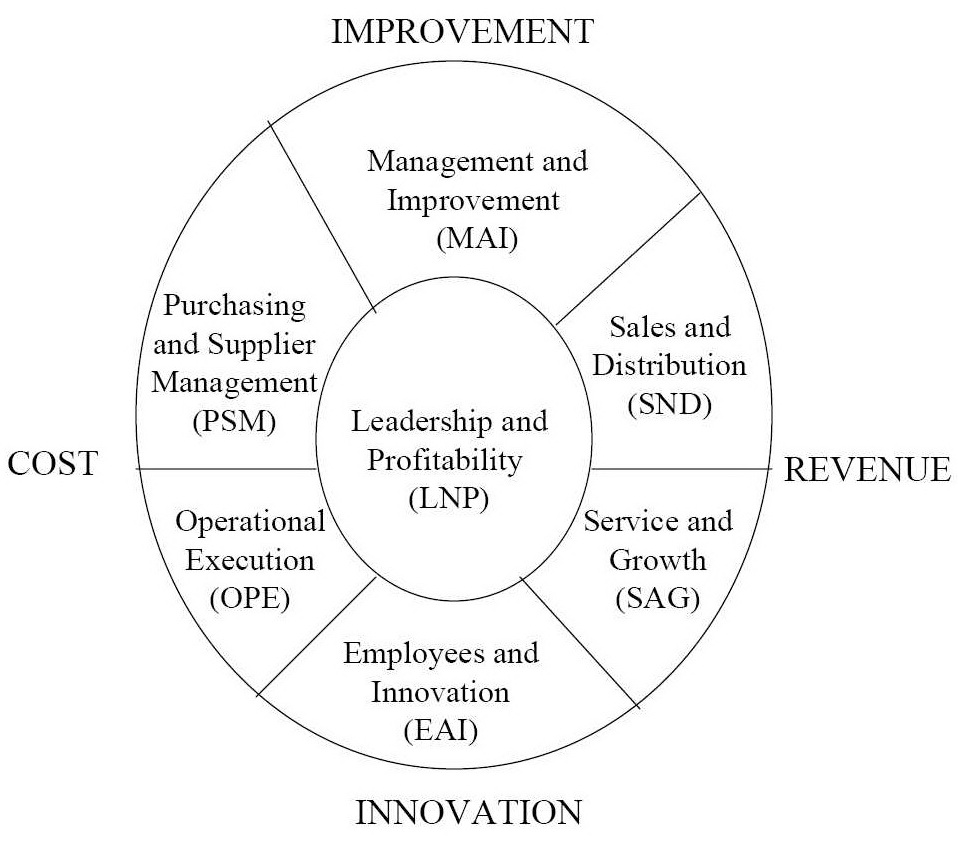

Gupta (2004) mengajukan tujuh kategori yang dipergunakan dalam menetapkan Indeks Kinerja Bisnis (BPIn) beserta pengaruhnya terhadap profitabilitas perusahaan. Ketujuh kategori itu adalah sebagai berikut (lihat juga Bagan Six Sigma Business Scorecard di atas):

1. Kepemimpinan dan Profitabilitas (LNP = Leadership and Profitability)

2. Manajemen dan Peningkatan (MAI = Management and Improvement)

3. Karyawan dan Inovasi (EAI = Employees and Innovation)

4. Manajemen Pembelian dan Pemasok (PSM = Purchasing and Supplier Management)

5. Eksekusi Operasional (OPE = Operation Execution)

6. Penjualan dan Distribusi (SND = Sales and Distribution)

7. Pelayanan dan Pertumbuhan (SAG = Sales and Growth)

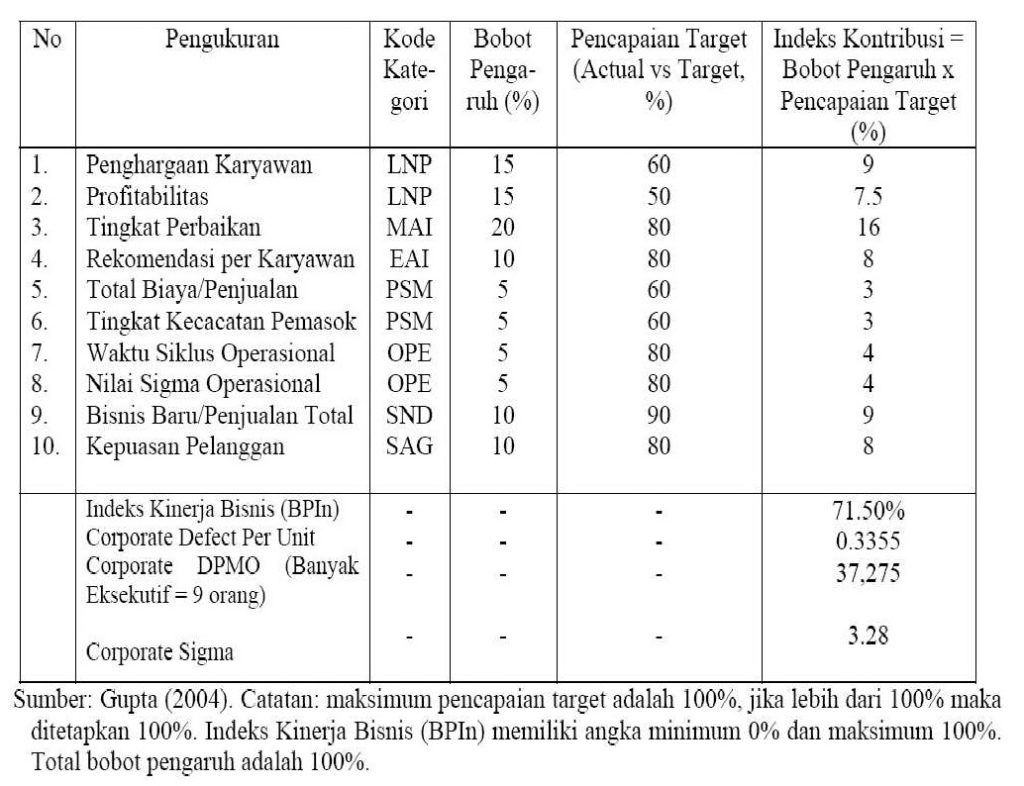

Contoh pengukuran Six Sigma Business Scorecard ditunjukkan dalam Tabel 3.

Tabel 3. Contoh Pengukuran Six Sigma Business Scorecard

Keterangan perhitungan dalam Tabel 3:

- Defects Per Unit (DPU) = – ln (BPIn) = – ln (0.7150) = 0.335473 = 0.3355 (dibulatkan).

- Corporate DPMO (Defects Per Million Opportunities) = (DPU x 1,000,000) / Banyak Eksekutif yang Melapor kepada CEO = (0.335473 x 1,000,000) / 9 = 37,275.

- Corporate Sigma = normsinv((1000000-37275)/(1000000))+1.5 = 3.283226 = 3.28 (dibulatkan).

- Banyaknya eksekutif yang melapor kepada CEO menggambarkan kesempatan untuk membuat kesalahan dalam pembuatan keputusan.

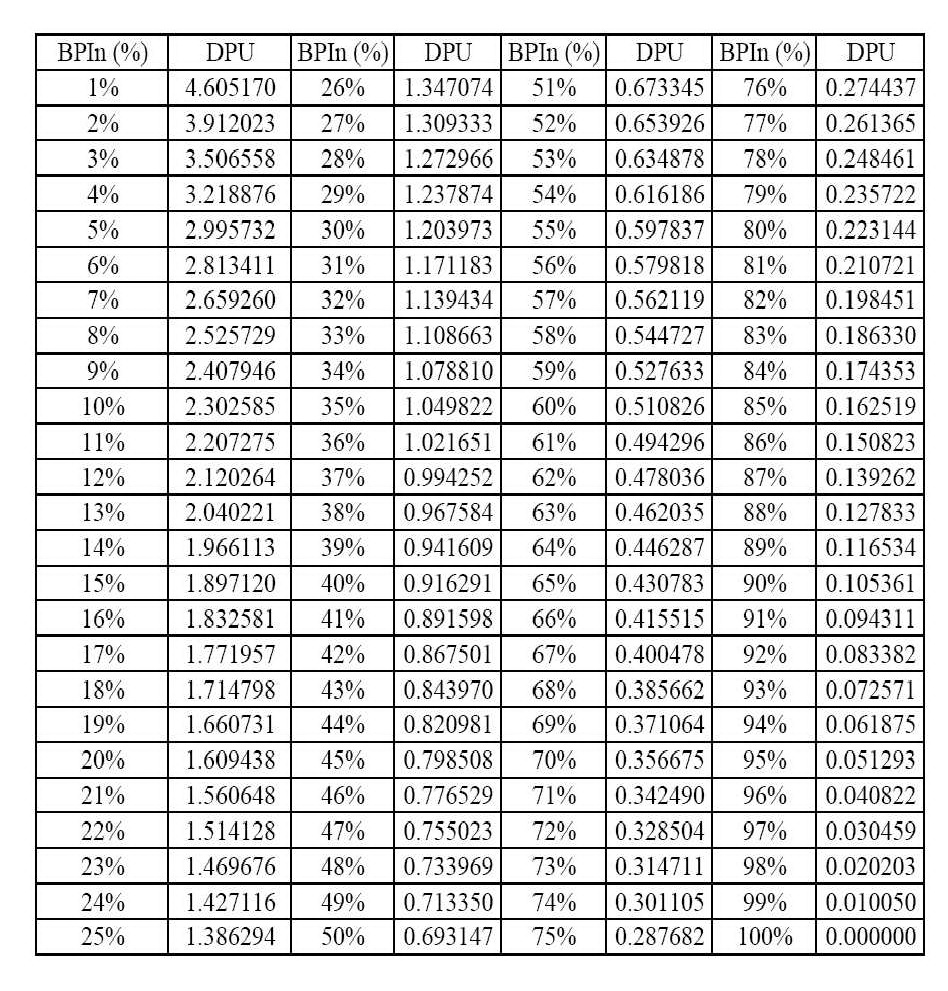

Gupta (2004) memberikan panduan untuk menetapkan Indeks Kinerja Bisnis (BPIn) dalam rangka pengukuran Six Sigma Business Scorecard, seperti ditunjukkan dalam Tabel 4.

Tabel 4. Panduan Penetapan Indeks Kinerja Bisnis (KPIn) Untuk Pengukuran Six Sigma Business Scorecard

Terdapat hubungan antara Indeks Kinerja Bisnis (BPIn) dan Defects Per Unit (DPU), yaitu: DPU = -ln (BPIn), di mana ln = logaritma natural. Penulis buku ini telah mencoba membangkitkan hubungan antara beberapa nilai BPIn dan DPU seperti ditunjukkan dalam Tabel 5.

Tabel 5. Hubungan Antara Indeks Kinerja Bisnis (BPIn) dan Defects Per Unit (DPU) dalam Pengukuran Six Sigma Business Scorecard.

4. Contoh-contoh Pengukuran Kapabilitas Proses Menggunakan Six Sigma

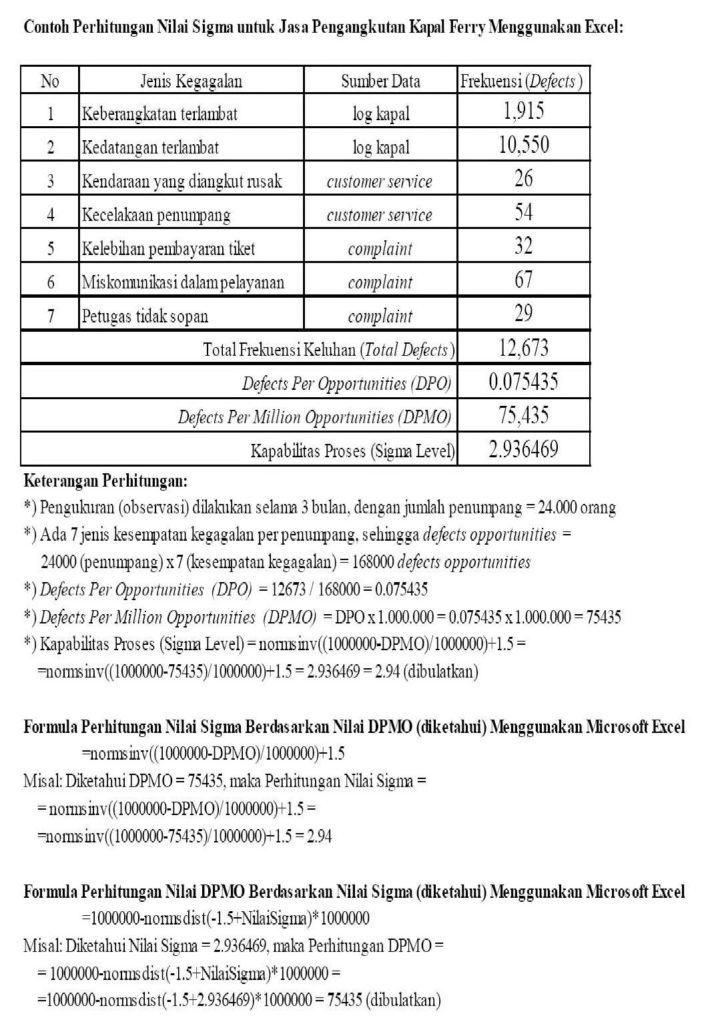

A. Contoh Pengukuran Kapabilitas Proses (Nilai Sigma) dari Jasa Pengangkutan Kapal Ferry

Bayangkan bahwa telah dilakukan pengukuran selama periode tiga bulan, dan diperoleh informasi bahwa dari proses pengangkutan sebanyak 24 ribu penumpang diketahui jenis-jenis keluhan dari penumpang seperti dalam Tabel berikut.

Dari informasi di atas, kita mengetahui bahwa kapabilitas proses pengangkutan (jasa kapal Ferry) adalah 2.94 sigma, masih jauh dari 6-sigma (DPMO = 3,4), sehingga harus ditingkatkan lagi kinerjanya agar mencapai kapabilitas proses Six Sigma.

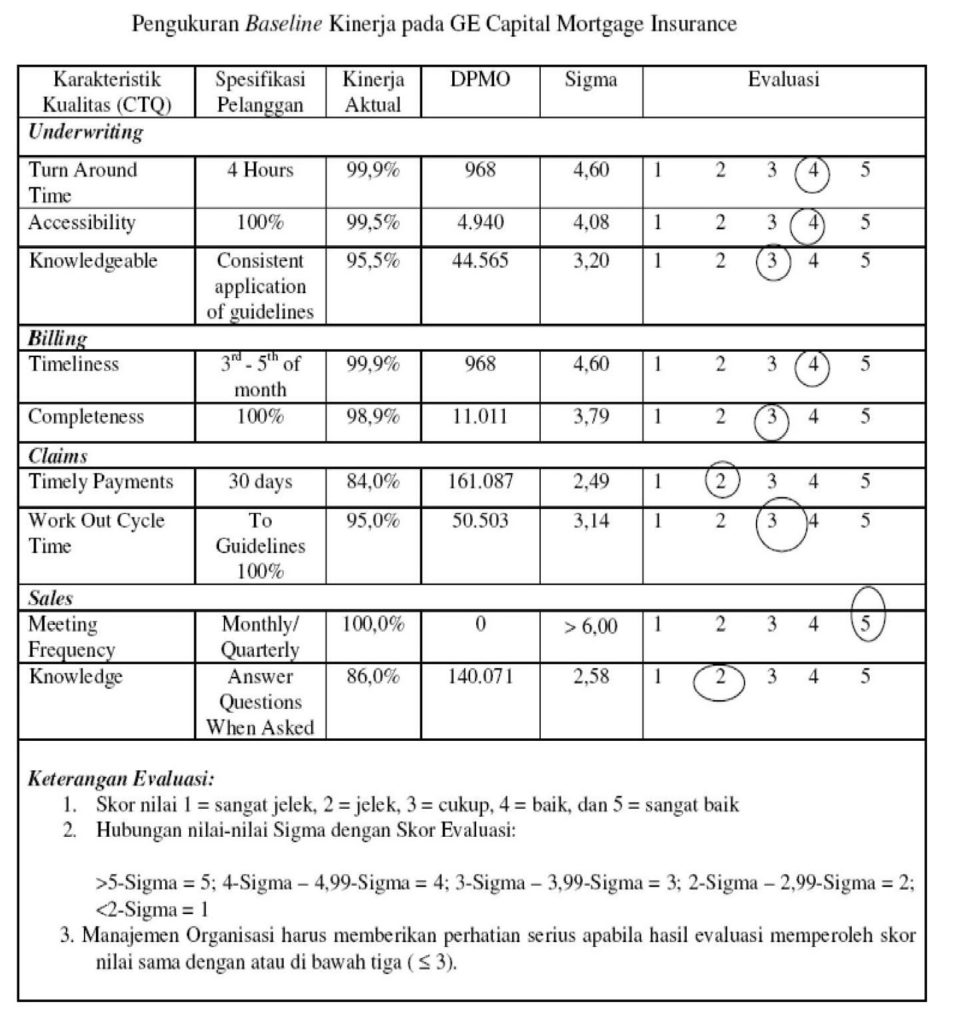

B. Contoh Pengukuran Kapabilitas Proses pada GE Capital Mortgage Insurance

C. Contoh Pengukuran Kapabilitas Proses pada Industri Listrik

Vincent Gaspersz pernah mengukur kinerja PT PLN dalam hal kontinuitas ketersediaan listrik, di mana pada umumnya ukuran kapabilitas proses dari PT PLN dalam menyediakan listrik masih berada di bawah 3-sigma. Beberapa pengukuran kinerja PLN menggunakan perspektif Six Sigma ditunjukkan berikut ini. Berdasarkan informasi ini, maka manajemen PLN dapat menentukan baseline kinerja, kemudian berusaha giat terus-menerus melalui Tim Peningkatan Kinerja Menuju Business Process Excellence akan mampu membawa perusahaan menuju keunggulan bisnis.

Catatan: jika kinerja kapabilitas proses PLN mampu ditingkatkan menjadi 4-sigma (6210 dpmo = defects per million opportunities), maka ketiadaan listrik dalam 1 tahun = 54,40 jam atau 2,27 hari; atau ketiadaan listrik dalam 1 bulan = 4,47 jam.

Tampak bahwa pada tingkat kapabilitas proses 6-sigma (3,4 dpmo), maka ketiadaan listrik dalam satu tahun hanya 1,79 menit atau 8,81 detik per bulan.

Berdasarkan informasi di atas, PLN di setiap area atau wilayah dapat menentukan baseline kinerja dari kapabilitas proses dalam nilai sigma. Sebagai misal, PLN wilayah DKI Jaya apabila masih berkisar sekitar 3-sigma, maka masih akan ada ketiadaan listrik di DKI Jaya sekitar 24,38 hari per tahun atau 48,10 jam per bulan.

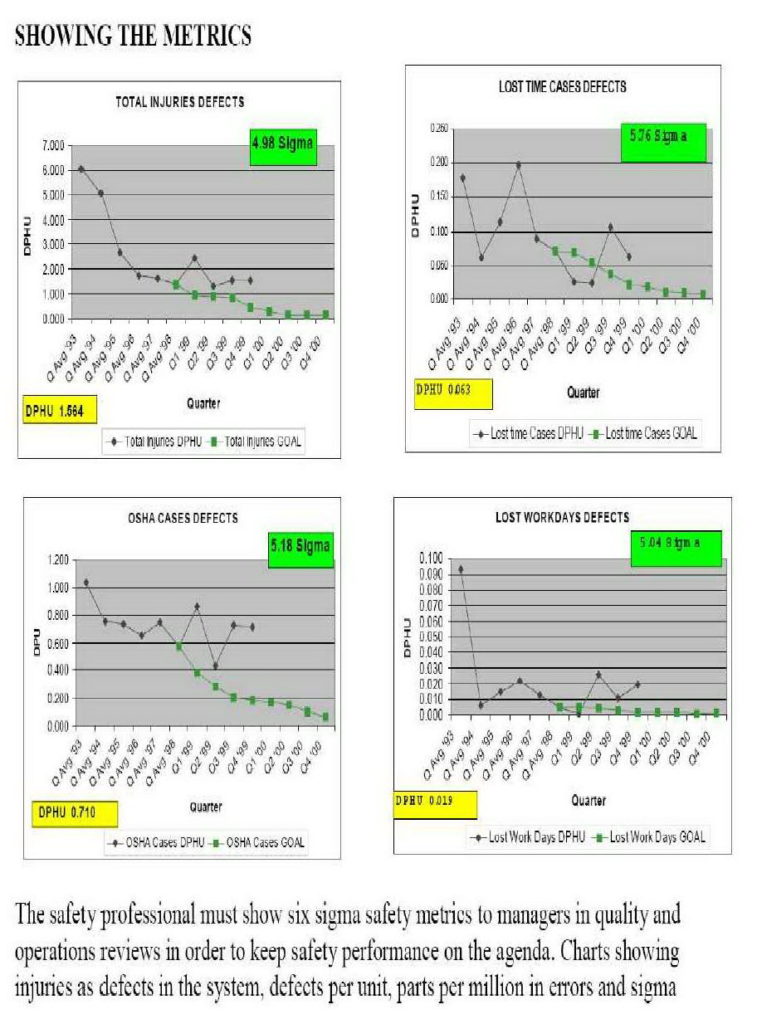

D. Contoh Pengukuran Kapabilitas Sistem K3 (Keselamatan dan Kesehatan Kerja)

Six Sigma dapat dipergunakan untuk mengevaluasi keefektifan dari sistem K3 (Keselamatan dan Kesehatan Kerja) yang telah diimplementasikan. Misalkan berdasarkan pengukuran kecelakaan kerja diperoleh data berikut:

Unit pengukuran = karyawan

Defect = karyawan yang mengalami kecelakaan kerja dan sakit

Opportunity for Error dalam 1 unit = 1 karyawan per hari kerja

Dalam 1 tahun diketahui ada 250 hari kerja.

Misalkan ada 1386 karyawan dalam perusahaan dan terjadi 113 kasus kecelakaan kerja dan sakit dalam setahun (terdapat 113 karyawan yang sakit dan mengalami kecelakaan kerja).

Perhitungan Defects Per Unit (DPU) = (total # defects) / (total # units) = (113 karyawan/tahun) / 1386 karyawan = 0.0815295/tahun.

Perhitungan DPMO (Defects Per Million Opportunities) = ((DPU/tahun) x 1.000.000)/Opportunities for error dalam 1 unit = ((0.0815295/tahun) x 1.000.000) / (250 hari kerja/tahun) = 326 DPMO.

Nilai 326 DPMO ini dapat dikonversikan ke dalam nilai sigma menggunakan Microsoft Excel, yaitu: =normsinv((1000000-326)/(1000000))+1.5 = 4.91. Dalam hal ini kita mengetahui bahwa kapabilitas sistem K3 di perusahaan itu adalah 4.91 Sigma.

Contoh lain dilakukan perhitungan berdasarkan hari kerja produktif yang hilang.

Unit pengukuran = hari kerja produktif

Defect = kehilangan hari kerja produktif karena kecelakaan kerja dan/atau sakit.

Opportunities for Error in One Unit = 1 per hari kerja produktif. Dalam 1 tahun diketahui ada 250 hari kerja, yang berarti sama dengan: 1386 karyawan x 250 hari kerja = 346.500 hari kerja karyawan produktif.

Misalkan berdasarkan perhitungan selama setahun terjadi kehilangan 3218 hari kerja karyawan produktif karena kecelakaan kerja dan/atau sakit.

Perhitungan Defects Per Unit (DPU) = (total # defects) / (total # units) = (3218 hari kerja karyawanyang hilang/tahun)/(346.500 hari kerja karyawan/tahun) = 0.0092871.

Perhitungan DPMO (Defects Per Million Opportunities) = ((DPU/tahun) x 1.000.000)/Opportunities for error dalam 1 unit = ((0.0092871/tahun) x 1.000.000) / 1 = 9287 DPMO.

Nilai 9287 DPMO ini dapat dikonversikan ke dalam nilai sigma menggunakan Microsoft Excel, yaitu: =normsinv((1000000-9287)/(1000000))+1.5 = 3.85. Dalam hal ini kita mengetahui bahwa kapabilitas sistem K3 di perusahaan itu adalah 3.85 Sigma.

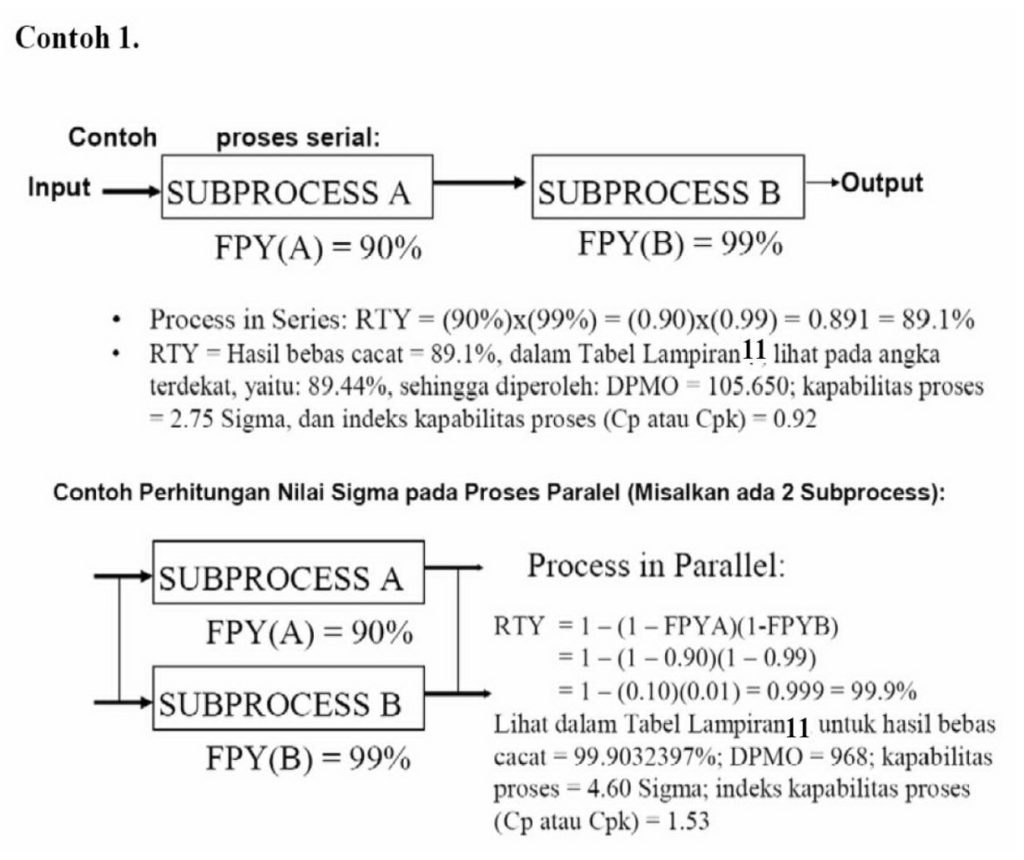

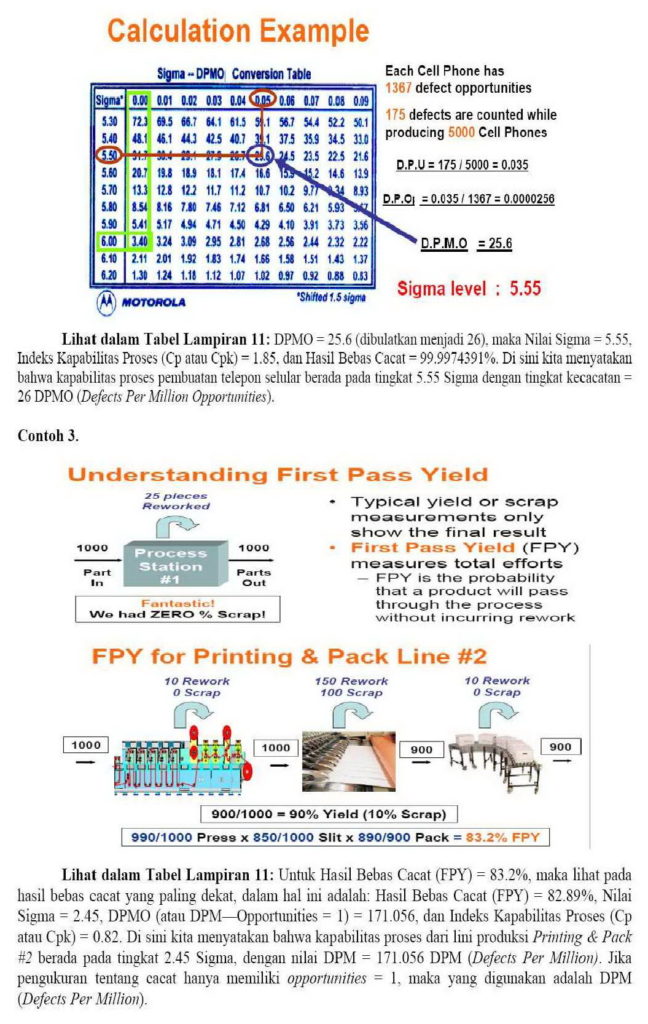

E. Contoh-contoh Lain Pengukuran Six Sigma

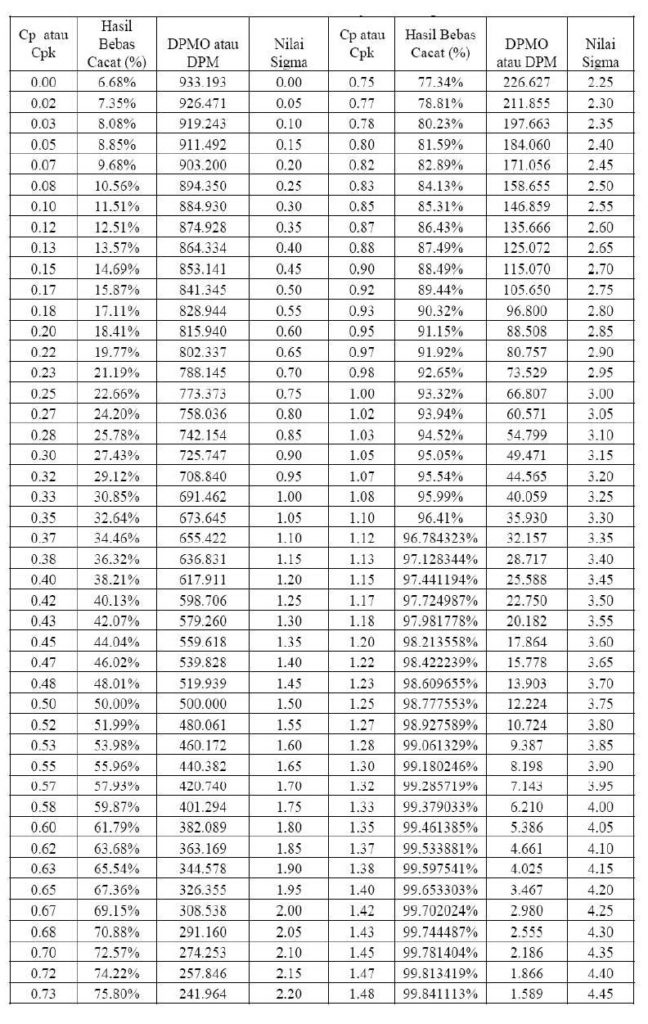

Lampiran 1. Konversi Indeks Kapabilitas Proses (Cp atau Cpk) dan Hasil Bebas Cacat (FPY) ke Nilai DPMO atau DPM dan Nilai Sigma Berdasarkan Konsep Motorola (Normal Distribution Shifted 1.5-Sigma)

Lampiran 1. Konversi Indeks Kapabilitas Proses (Cp atau Cpk) dan Hasil Bebas Cacat (FPY) ke Nilai DPMO atau DPM dan Nilai Sigma Berdasarkan Konsep Motorola (Normal Distribution Shifted 1.5-Sigma)

Referensi

Gaspersz, V. 2012. All-in-one Management Toolbook: >100 Practical Management Tools. Tri-Al-Bros Publishing. Bogor.

Gupta, P. 2004. Six Sigma Business Scorecard: Ensuring Performance for Profit,, McGraw-Hill, New York.

Pittman, P.H. and J. Brian Atwater. 2019. APICS Dictionary: The Essential Supply Chain Reference., 16th Edition., ASCM—Association for Supply Chain Management, Chicago.